Il casting metallico è una pietra miliare della moderna produzione, che fornisce le basi per modellare diverse industrie. Questa guida completa approfondisce vari metodi di fusione, scoprendo i loro principi di lavoro ed esaminando gli ampi ambiti di applicazione che li rendono parte integranti della produzione.

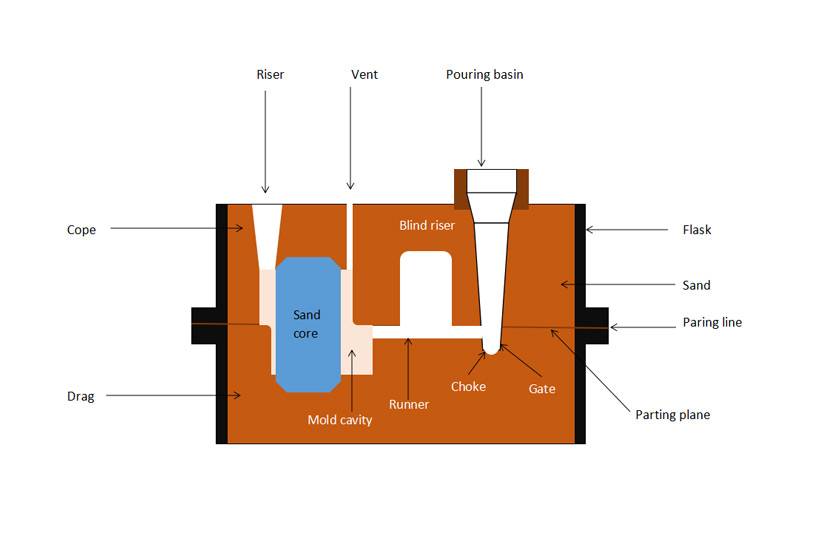

1. Casting di sabbia

Principio di lavoro:

La semplicità del casting di sabbia sta nella creazione di stampi dalla sabbia. Il processo prevede la formazione di un motivo, l'assemblaggio dello stampo e il versamento con cura del metallo fuso nella cavità.

Ambito dell'applicazione:

La versatilità è il segno distintivo del casting di sabbia. Adatto a metalli ferrosi e non ferrosi, eccelle nella produzione di forme complesse e facilita le corse di produzione su larga scala.

Vantaggi:

A basso costo: la sabbia è un materiale abbondante ed economico.

Versatilità: adatto a vari metalli e progetti intricati.

Produzione su larga scala: ideale per la produzione di massa.

Svantaggi:

Finitura superficiale: la finitura superficiale può essere ruvida rispetto ad altri metodi.

Tolleranza: le tolleranze potrebbero non essere così strette come nei metodi di precisione.

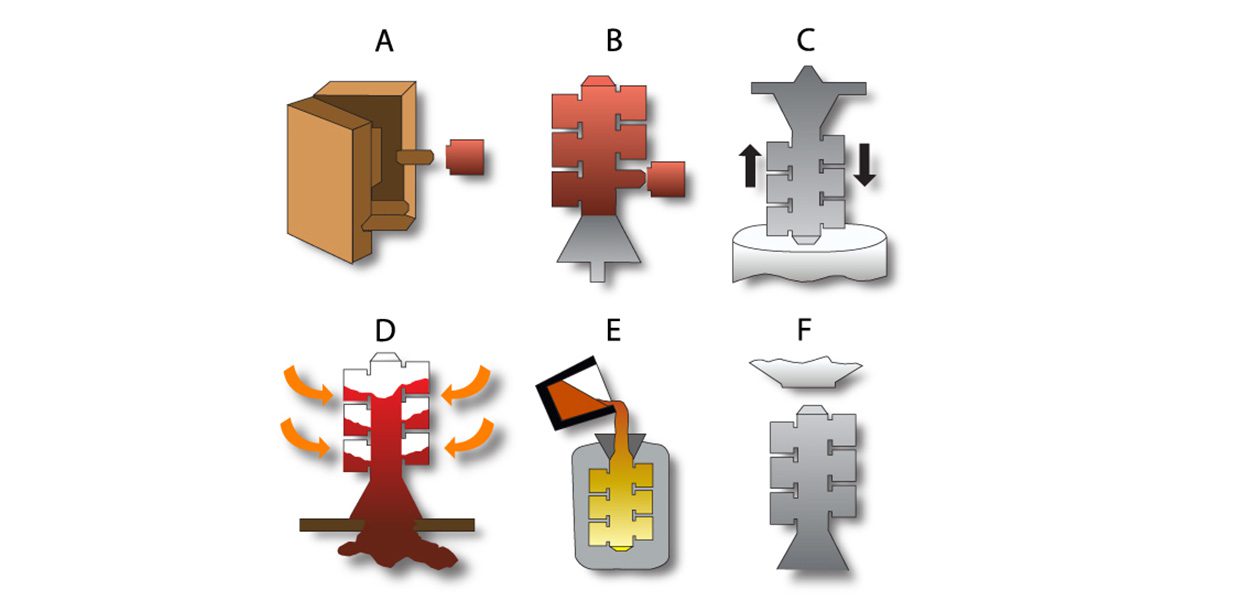

2. Casting per investimenti

Principio di lavoro:

La fusione degli investimenti o la fusione di cera perduta, prevede la creazione di un modello di cera, il rivestimento con un guscio di ceramica e la scioglimento della cera per creare una cavità per il metallo.

Ambito dell'applicazione:

Importante nelle industrie aerospaziali e di gioielli, il casting di investimenti è venerato per la sua precisione e capacità di riprodurre dettagli intricati.

Vantaggi:

Alta precisione: eccellente per design intricati e dettagli fini.

Finitura superficiale liscia: produce getti con post-elaborazione minima.

Versatilità: può lanciare vari metalli.

Svantaggi:

Costo: costo più elevato rispetto ad alcuni altri metodi.

Tasso di produzione: più lento rispetto ad alcune tecniche ad alto volume.

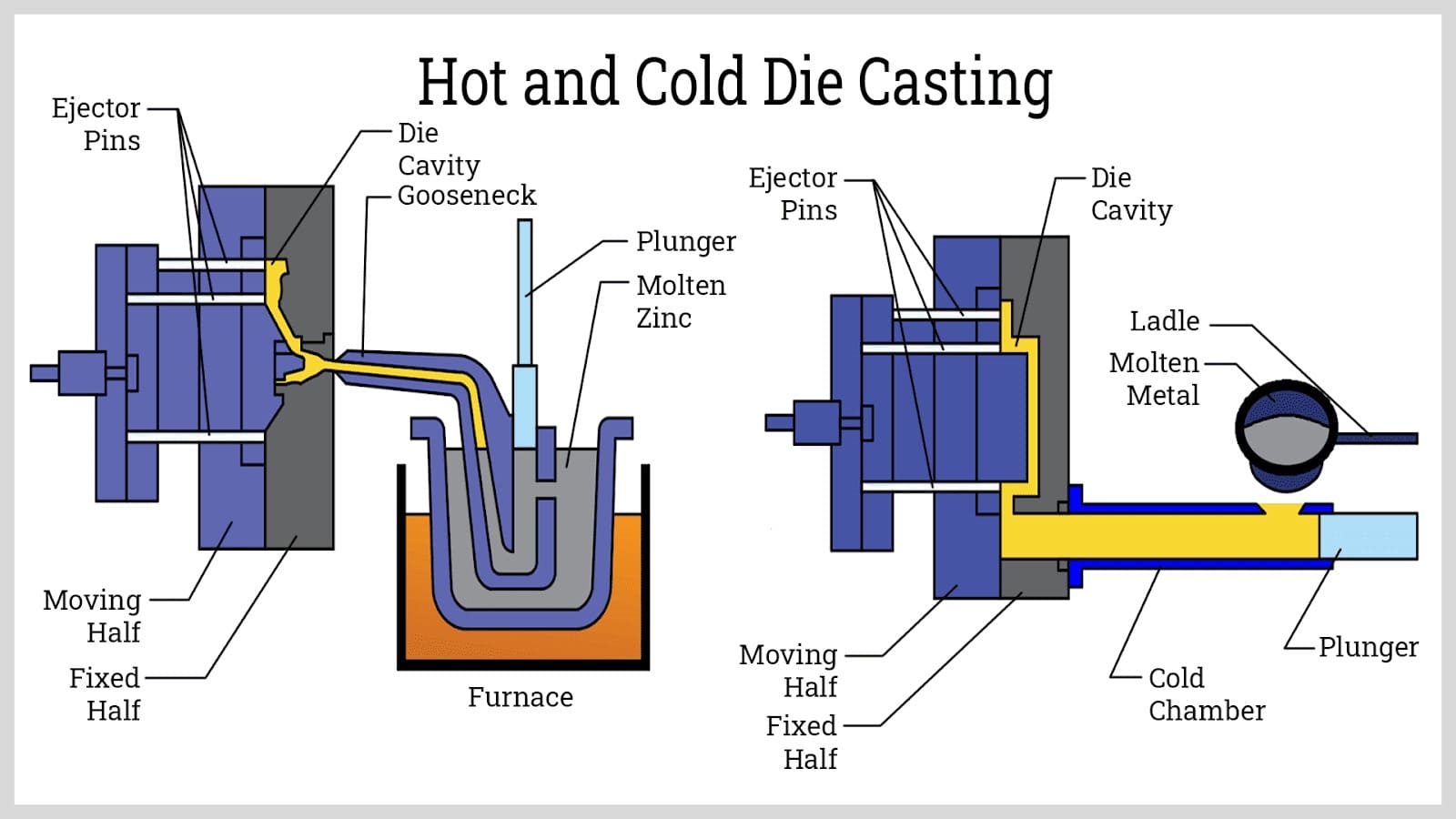

3. Die Casting

Principio di lavoro:

La fusione inietta inietta il metallo fuso in uno stampo in acciaio ad alta pressione, garantendo una rapida solidificazione e la produzione di parti precise.

Ambito dell'applicazione:

Ampiamente utilizzato nelle industrie automobilistiche ed elettroniche, la fusione è ideale per la produzione ad alto volume di componenti complessi.

Vantaggi:

Alto tasso di produzione: tempi di ciclo veloci per la produzione di massa.

Forme complesse: adatti a design complessi e complessi.

Precisione dimensionale: alta precisione e tolleranze strette.

Svantaggi:

Costo degli strumenti: il costo iniziale degli strumenti può essere elevato.

Limitazioni del materiale: limitato a determinati tipi di metalli.

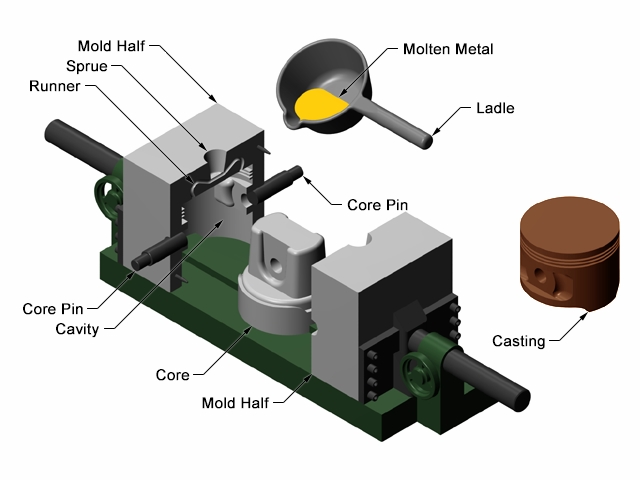

4. Casting permanente stampo

Principio di lavoro:

La fusione di stampo permanente impiega stampi metallici riutilizzabili e può essere gravità o bassa pressione, fornendo flessibilità nella scelta della tecnica.

Ambito dell'applicazione:

Focalizzato sull'accuratezza dimensionale, è ampiamente utilizzato per la fusione di alluminio e leghe di rame.

Vantaggi:

Accuratezza dimensionale: adatta a parti con tolleranze strette.

Riusabilità: gli stampi possono essere utilizzati più volte.

Costi: costi di strumenti più bassi rispetto ad alcuni metodi.

Svantaggi:

Complessità: limitato a progetti meno complessi rispetto ad altri metodi.

Limitazioni del materiale: più adatto per determinati metalli.

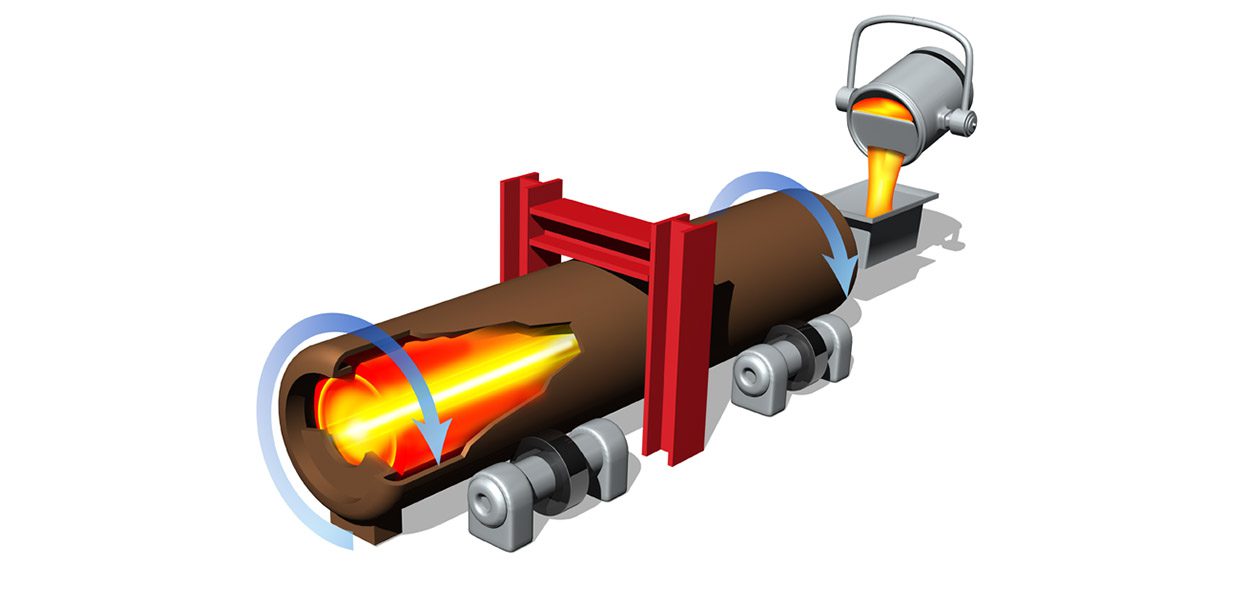

5. Casting centrifugo

Principio di lavoro:

La fusione centrifuga prevede il versamento del metallo fuso in uno stampo rotante, garantendo una distribuzione uniforme per getti cilindrici o a forma di disco.

Ambito dell'applicazione:

Ideale per la creazione di getti omogenei e privi di difetti, comunemente usati per tubi, tubi e componenti simmetrici rotazionalmente.

Vantaggi:

Qualità: getti omogenei e senza difetti.

Costi convenienti: efficiente per determinate forme e dimensioni.

Risparmio del materiale: minimizza i rifiuti di materiale.

Svantaggi:

Forme limitate: limitate alle parti simmetriche rotazionalmente.

Costo dell'attrezzatura: potrebbe essere richiesta attrezzature specializzate.

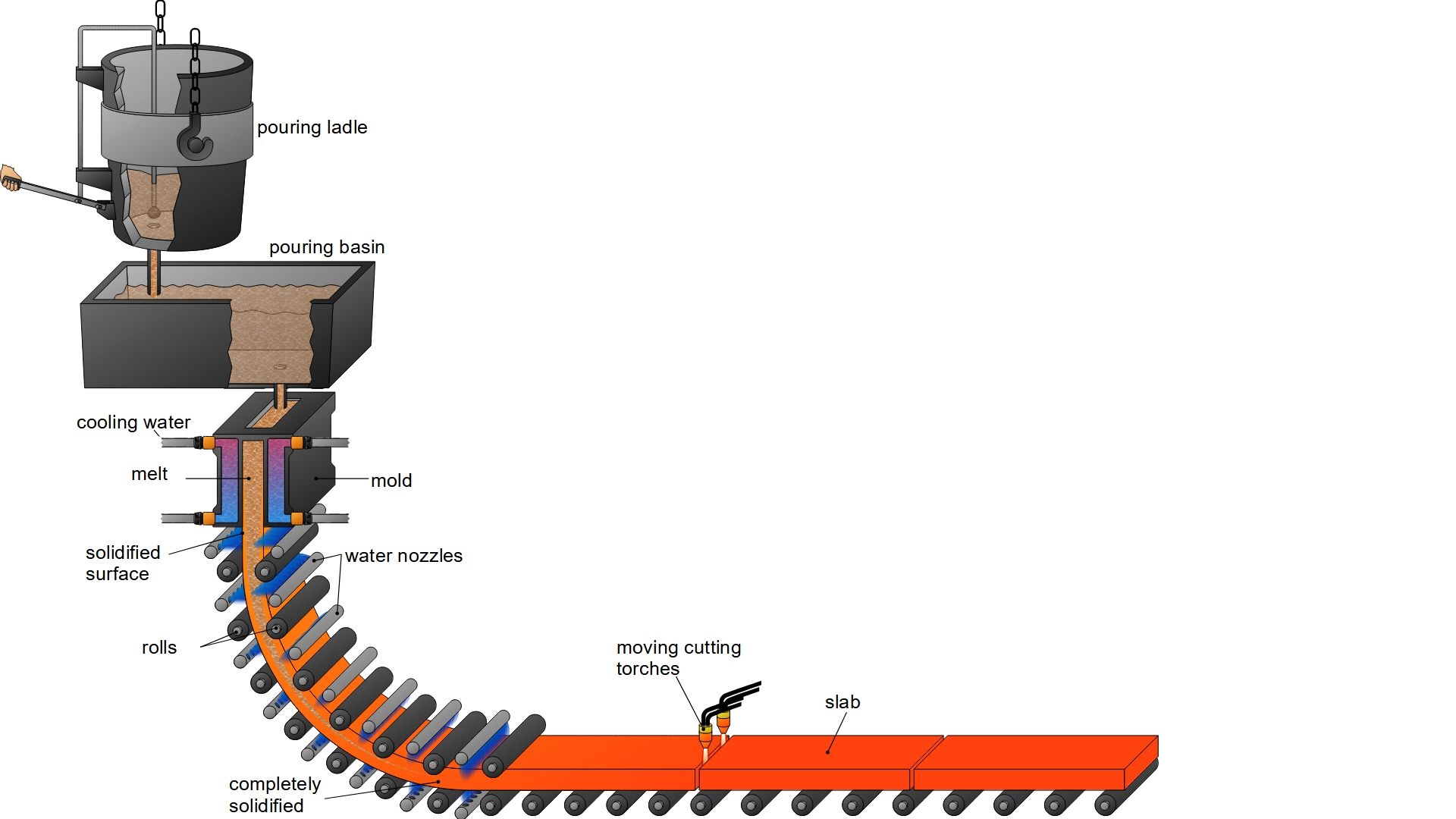

6. Casting continuo

Principio di lavoro:

La fusione continua prevede il versamento continuo di metallo fuso in stampi raffreddati ad acqua, efficiente per la produzione di forme di metallo lunghi.

Ambito dell'applicazione:

Ampiamente utilizzato per produrre prodotti a base di metallo lungo come travi e lastre.

Vantaggi:

Efficienza: produzione continua e ininterrotta.

Risparmio del materiale: minimizza i rifiuti di materiale.

Qualità: struttura omogenea e proprietà meccaniche migliorate.

Svantaggi:

Costo di configurazione iniziale: elevato investimento iniziale nelle attrezzature.

Forme limitate: adatte principalmente a forme lunghe.

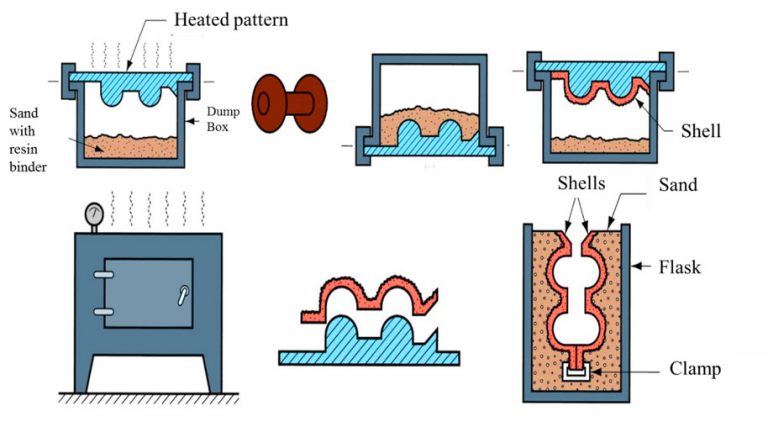

7. Mormatura a guscio

Principio di lavoro:

Lo stampaggio a guscio, simile alla fusione di sabbia, utilizza sabbia rivestita in resina per creare stampi. Il processo prevede il riscaldamento del guscio per formare uno stampo robusto.

Ambito dell'applicazione:

Le industrie in cerca di getti ad alta precisione, come automobili e aerospaziali, beneficiano dello stampaggio a guscio.

Vantaggi:

Precisione: precisione dimensionale e finitura superficiale.

Alto tasso di produzione: più veloce del tradizionale casting di sabbia.

Versatilità: adatto a una serie di metalli.

Svantaggi:

Costo dell'attrezzatura: il costo iniziale di configurazione può essere più elevato.

Scasso di materiale: alcuni rifiuti materiali sotto forma di guscio.

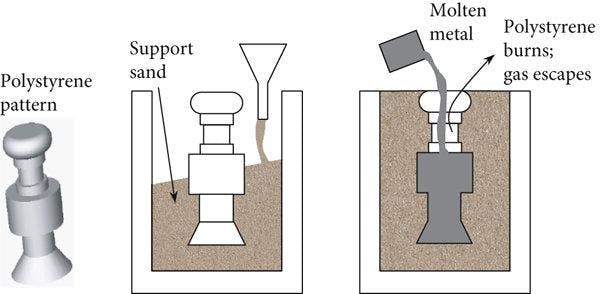

8. Casting per la schiuma persa

Principio di lavoro:

La fusione di schiuma persa prevede la creazione di un modello di schiuma, il rivestimento con un materiale refrattario e il versamento del metallo fuso per sostituire la schiuma.

Ambito dell'applicazione:

Ideale per parti intricate e complesse, comunemente impiegate in fonderie e produzione automobilistica.

Vantaggi:

Forme complesse: adatte a design intricati.

MACCHINING RIDUTA: Min minima Macchina post-cast richiesta.

Versatilità: può essere utilizzato per vari metalli.

Svantaggi:

Costo del modello: i modelli di schiuma possono essere costosi.

Finitura superficiale: potrebbe non raggiungere la stessa finitura superficiale dei metodi di precisione.

9. Spremi il casting

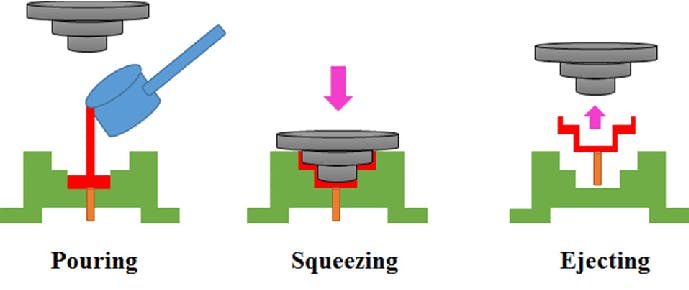

Principio di lavoro:

La fusione di spremitura comporta l'applicazione della pressione sul metallo fuso durante la solidificazione, migliorando le proprietà meccaniche della fusione.

Ambito dell'applicazione:

Le industrie che richiedono componenti ad alta resistenza si trasformano per spremere il casting per la sua capacità di migliorare le proprietà meccaniche.

Vantaggi:

Proprietà migliorate: proprietà meccaniche migliorate.

Precisione: precisione dimensionale di buona.

Versatilità: può essere utilizzato per varie leghe.

Svantaggi:

Complessità: è richiesta attrezzature specializzate.

Limitazioni del materiale: più adatto per leghe specifiche.

La diversità dei metodi di fusione dei metalli garantisce che i produttori possano scegliere la tecnica più adatta per le loro esigenze specifiche. Ogni metodo offre i suoi vantaggi e svantaggi unici, rendendo la decisione sfaccettata e dipendente da fattori come il volume di produzione, la complessità delle parti e i requisiti materiali. Con l'avanzare della tecnologia, il mondo del casting metallico continua ad evolversi, promettendo metodi ancora più efficienti e precisi per modellare il futuro della produzione.

Copyright © Ningbo Shengfa Hardware Factory Limited - Machining CNC, Servizio di forgiatura - Tutti i diritti riservati. Links Sitemap RSS XML Privacy Policy